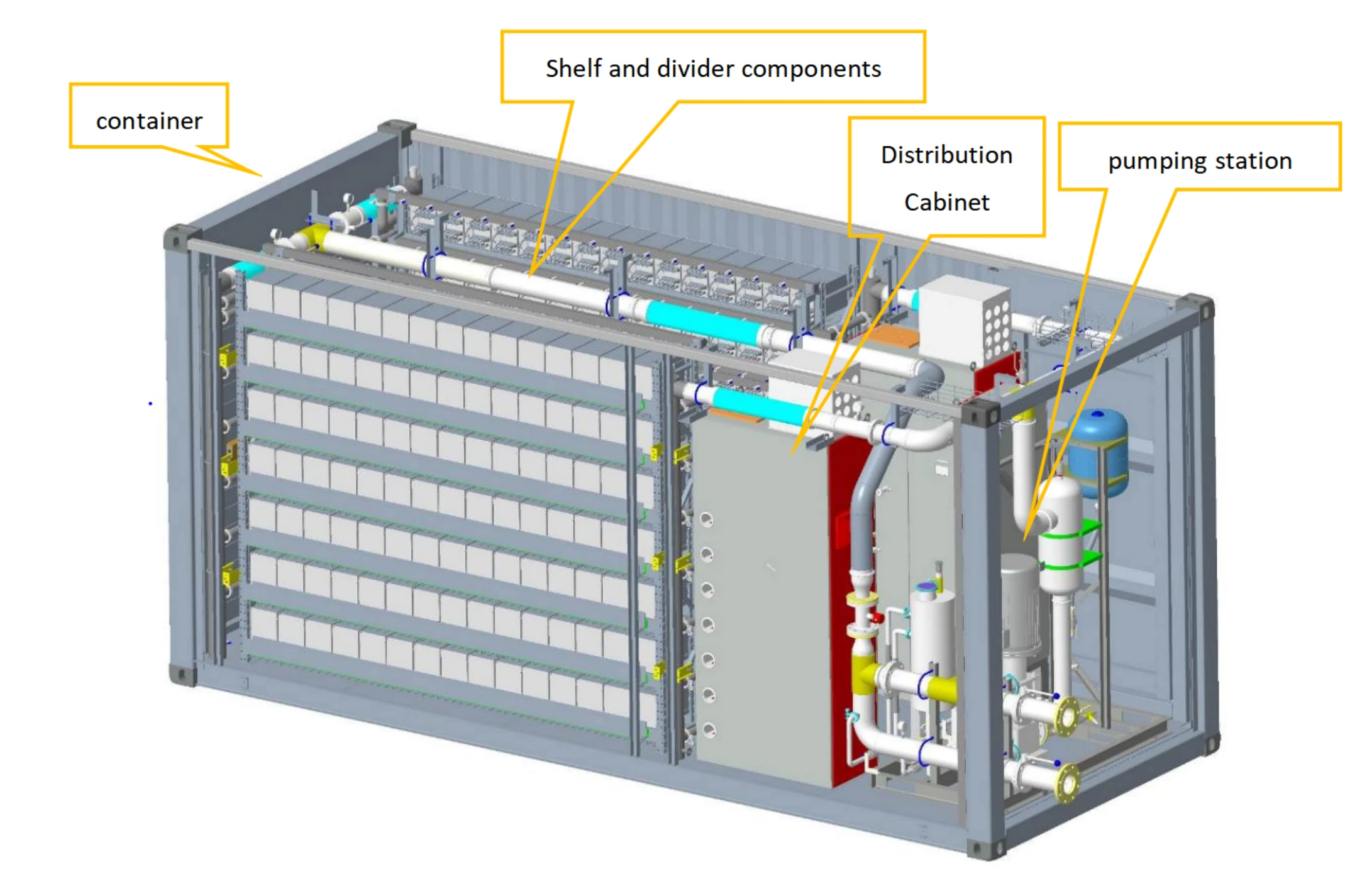

冷却液在集装箱水冷系统中扮演着至关重要的角色,其性能直接影响设备的稳定运行和使用寿命。作为热管理的核心介质,冷却液不仅承担热量传导功能,还具备防腐蚀、防结垢等多重作用。若维护不当,可能导致pH值失衡、金属部件腐蚀或冰点异常,进而引发设备过热、泄漏甚至系统失效等风险。因此,建立一套系统性的冷却液维护框架至关重要,涵盖定期检测、指标评估、缓蚀剂补充及异常处理等多个环节,以确保冷却液始终处于最佳工作状态,保障水冷系统的长期可靠运行。

冷却液定期检测核心要点

冷却液在集装箱水冷系统中承担着热传导与设备保护的关键职能,其性能状态直接影响系统的稳定性和寿命。因此,建立科学的定期检测机制至关重要。

首先,在检测周期方面,建议至少每年进行一次全面检测,涵盖理化指标及元素含量分析;而对于pH值等敏感参数,则应每半年检测一次,以及时掌握冷却液酸碱平衡状况。部分系统可添加pH指示剂,当pH低于8时自动变色,便于现场快速识别异常。

其次,冰点与乙二醇比例密切相关,是评估冷却液防冻性能的核心指标。通常低温型冷却液冰点应不高于-45℃,对应的乙二醇浓度需维持在合理区间,过高会增加粘度影响传热效率,过低则可能导致冻结风险。

此外,金属元素如Al³⁺、Fe²⁺、Cu²⁺的含量升高往往预示系统内部发生接触腐蚀。当这些元素浓度超过限值(一般为50mg/L)时,需结合缓蚀剂补充或冷却液更换措施,抑制腐蚀进程,防止设备损伤。

1. 缓蚀剂添加的技术要求与操作流程

缓蚀剂的定期添加是维持冷却液化学稳定性、防止系统腐蚀的关键措施。应依据供应商技术规范,结合冷却液当前检测数据(如pH值、金属离子含量)判断是否需要补充。操作时应确保缓蚀剂与冷却液充分混合,推荐在系统停机状态下进行添加,并通过循环泵运行30分钟以上以实现均匀分布。

2. 冷却液更换的判断标准与实施步骤

当冷却液pH值持续低于7,或Al³⁺、Fe²⁺、Cu²⁺等金属离子浓度超过限值(均>50mg/L),或冰点偏离设计标准时,应启动更换程序。更换步骤包括:系统排空、冲洗、新液注入及循环稳定。更换过程中需避免不同品牌或配方冷却液混用,以防止化学反应影响性能。

3. 异常指标应急处理方案

发现冷却液pH突降、金属元素异常升高或出现浑浊、异味等异常现象时,应立即停止系统运行,取样送检并启动应急处理机制。可临时增加缓蚀剂剂量或局部更换冷却液,同时排查系统是否存在泄漏、电化学腐蚀等问题源。

4. 储存与补充液管理规范

冷却液应储存在阴凉、干燥环境中,避免阳光直射和高温环境。补充液须采用去离子水或厂商指定介质,严禁使用自来水。库存冷却液应建立台账,记录批次、开封时间及使用情况,确保先进先出,避免长期存放导致性能下降。

1. 理化指标参数解析(冰点/沸点/pH值)

冷却液的理化指标是评估其热稳定性和化学惰性的基础。冰点反映冷却液在低温环境下的抗冻能力,通常要求不低于 -45℃;沸点则体现其高温耐受性,应维持在 108℃以上。pH值作为衡量酸碱平衡的关键参数,直接影响金属部件的腐蚀速率,推荐控制在 7-9 的中性范围内,以避免过酸或过碱引发的材料劣化。

2. 元素含量限值的制定依据

冷却液中金属离子(如 Al³⁺、Fe²⁺、Cu²⁺)和非金属元素(如 B、Si、P)的浓度限值设定,主要基于其对系统内部材料的潜在腐蚀影响。例如,Al³⁺ 浓度超过 50mg/L 可能加速铝制部件的电化学腐蚀。限值制定参考了行业标准及长期运行数据,旨在将腐蚀风险控制在可接受范围内。

3. 多参数综合评估方法

单一指标难以全面反映冷却液状态,因此需结合冰点、pH值、元素含量等多参数进行综合评估。通过建立加权评分模型,可量化冷却液的整体性能,并为是否更换或添加缓蚀剂提供科学依据。

4. 不同版本产品的适配性调整说明

不同厂商或版本的水冷系统对冷却液参数要求存在差异,需根据具体产品规格进行适配性调整。例如,中航 HK3 V2 集装箱冷却液标准仅供参考,实际应用中应参照设备制造商提供的技术规范执行。

维护实践注意事项与安全规范

在冷却液维护过程中,必须严格遵循供应商技术规范,确保操作流程符合产品说明书中的性能要求和使用条件。操作人员应穿戴防护装备,包括手套、护目镜和防护服,避免直接接触冷却液,防止吸入蒸气或造成皮肤刺激。所有维护活动需详细记录检测数据,包括pH值、乙二醇浓度及金属元素含量,通过趋势分析及时发现系统潜在腐蚀或污染风险。废弃冷却液应按照国家环保标准进行分类收集与处理,禁止随意倾倒,推荐交由具备危废处理资质的专业机构处置,以确保环境安全与合规性。